隨著全球化進程的加速和智慧出行概念的普及,行李箱及出行裝備行業正經歷一場深刻的變革。一家國內領先的行李箱加工廠宣布,通過引進德國先進的自動化生產線,其生產效率與產品品質實現了跨越式提升。其中最引人注目的革新在于,其核心組裝環節經過技術改造后,單次操作即可精準裝配4個智慧出行裝備單元,這標志著傳統制造業在智能化、批量化生產方面邁出了堅實一步。

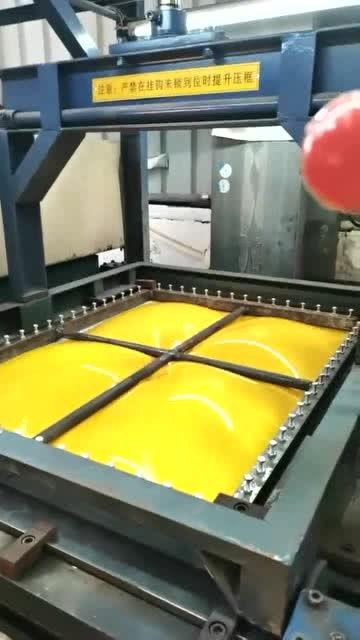

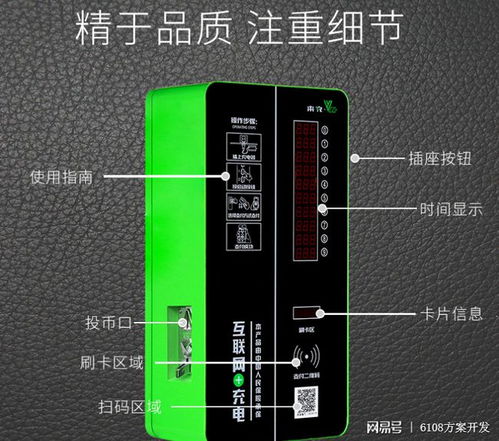

這家工廠引進的德國機器,以其精密工程與高度自動化著稱。機器集成了視覺識別系統、高精度機械臂和智能物流模塊,能夠自動識別不同規格的箱體材料、智能芯片模塊、嵌入式電池以及物聯網傳感器等核心組件。在程序控制下,機械臂可同步進行抓取、定位、嵌入、緊固和初步功能測試等一系列復雜操作,將原本需要多道分散工序的組裝流程整合為一個連貫、高速的自動化單元。單次循環即可完成4套完整“智慧出行裝備”的集成組裝,這里的“智慧出行裝備”不僅指傳統行李箱,更包括集成GPS定位、移動電源充電、生物識別鎖、重量感知及移動互聯功能的智能化出行產品。

此項技術引進帶來的效益是多維度的。生產效率得到指數級提升。相比傳統依賴人工的流水線,新設備的裝配速度與一致性具有壓倒性優勢,產能大幅增加,訂單交付周期顯著縮短。產品品質實現了革命性保障。德國機器的微米級精度和全流程監控,確保了每一個智慧模塊的裝配都準確無誤,極大降低了人為失誤導致的產品故障率,提升了產品的可靠性與耐用性。該生產模式優化了人力結構。工人從重復性、高強度的體力勞動中解放出來,轉而負責更重要的設備維護、流程監控、質量檢驗與技術創新工作,推動了工廠向技術密集型轉型。

更深層次地看,這次“一次裝4個”的技術升級,不僅僅是數量的疊加,更是行李箱行業向“智慧出行解決方案”供應商轉型的縮影。它反映了市場需求的演變:消費者已不滿足于箱包的儲物功能,而是追求安全、便捷、互聯的全程出行體驗。工廠通過引進尖端生產技術,具備了大規模、標準化生產復雜智能硬件的能力,從而能夠以更具競爭力的成本和更穩定的質量,將創新的智慧出行概念轉化為觸手可及的商品。

這家行李箱加工廠的實踐為整個制造業提供了寶貴借鑒。在“中國制造2025”與工業4.0融合的背景下,主動擁抱國際先進技術,對傳統生產線進行智能化、柔性化改造,是提升核心競爭力的關鍵。隨著5G、物聯網技術的進一步成熟,可以預見,融合了尖端制造工藝與智能生態的出行裝備,將更加深刻地改變人們的旅行方式,而背后支撐的,正是這樣不斷革新、追求卓越的制造力量。從“制造”到“智造”,一次裝配四個智慧單元的機器,奏響了產業升級的強勁音符。